Виробництво пінопласту – все, що вам потрібно про це знати

Пінопласт – недорогий матеріал, часто використовуваний для утеплення

Пінопласт застосовується дуже широко – він незамінний як теплоізоляційний, оздоблювальний і пакувальний матеріал. Що він собою являє? Як виконується виробництво пінопласту, яка сировина та обладнання використовується? Давайте розбиратися!

Що таке пінопласт?

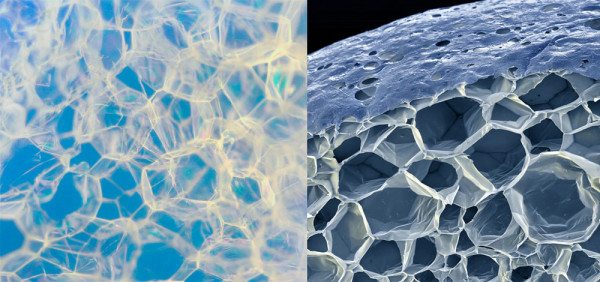

На макрофото видно, що пінопласт складається з наповнених повітрям закритих осередків.

До пінопластам відносяться всі різновиди газонаповнених пластмас.

Відмінні риси матеріалу:

- пориста структура, яка складається з закритих осередків;

- низький рівень щільності;

- високі звуко- і теплоізоляційні властивості.

До групи пінопластів належать:

- полівінілхлоридний матеріал;

- поліуретановий аналог;

- карбамідоформальдегідні пінопласт;

- фенолформальдегідних матеріал;

- полістирол аналог.

Найчастіше пінопласт виробляють з гранульованого полістиролу.

Пінополістирол – найпоширеніший матеріал. Його виробництво я і буду описувати. Пінополістирол був створений в 1951 р німецькою компанією BASF. Тоді він отримав фірмове найменування «стиропор».

Пінопласт за основним призначенням – теплоізоляційний матеріал. Він на 98% складається з повітря. Газ знаходиться в безлічі маленьких тонкостінних осередків з пінополістиролу.

Яке вихідна сировина застосовується?

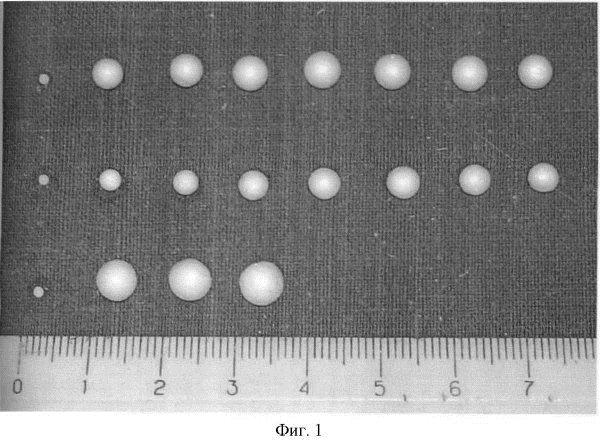

Гранули полістиролу служать сировиною для виготовлення пінопластових плит.

Як сировину для пінопласту використовується полістирол:

- Його отримують за допомогою полімеризації стиролу суспензійного типу.

- Процес відбувається при додаванні пороутворюючих речовини, в ролі якого виступає суміш изопентана і пентану. Обсяг суміші в матеріалі 5-6%.

- Якщо пінопласт призначається для будівництва, то в сировинну масу додається 1% антипирена. Зазвичай це з'єднання брому.

Полістирол виробляють у вигляді гранул. Ці сферичні частинки обробляються антистатичними речовинами. Вони припиняють накопичення матеріалом електричних зарядів при його транспортуванні. Також обробка покращує технологічність сировини. Гранули полістиролу по-російськи позначають ПСВ (полістирол спінюється).

Марки, типи пінопласту і сировини у виробників розрізняються. Тому перед придбанням матеріалу ознайомтеся з його умовним позначенням в технічній документації.

Імпортний полістирол найчастіше маркується як EPS.

- EPS (expandable polystyrene), Полістирол. Це міжнародне позначення гранул.

FS (самозатухаючий полістирол) – ще одна можлива маркування. - ПСБ (пінополістирол суспензійний безпресовим) – це російське позначення пінопласту.

Стандартна упаковка пінопласту ПСБ-С марки 25, в ній 1 кубометр матеріалу.

ПСБ-С (пінополістирол суспензійний безпресовим самозатухаючий) – ще один варіант російської маркування.

Після такого позначення йде числову індикацію марку матеріалу по щільності.

Де пінопласт використовується?

Застосування пінопласту визначили його технічні характеристики. Використовується як формована продукція зі спіненого полістиролу, так і його подрібнені відходи.

Обшивши стіни плитами пінополістиролу, ви зробите будинок більш теплим.

Плити з пінопласту використовуються в будівництві:

- Для утеплення своїми руками фасадів і внутрішніх приміщень будівель.

- Для виробництва не знімається опалубки.

Сендвіч-панелі з матеріалом, що утеплює шаром з пінопласту служать стінами легких каркасних будинків.

- У сендвіч-панелях.

- Як ізоляційний шар всередині несучих конструкцій (тришарові залізобетонні панелі або блоки, шарувата кладка).

- Як утеплювати підставу під стяжку для містичних або рулонних покрівель.

- Для теплоізоляції перекриттів і підвальних приміщень.

- Як захист від промерзання дорожнього підстави.

Також пінопласт застосовують:

- в суднобудуванні;

- в холодильних пристроях;

- при облаштуванні понтонів і плавучих пристаней;

- як упаковку для харчових продуктів і побутової техніки.

Багет з пінополістиролу коштує набагато дешевше гіпсових, дерев'яних і поліуретанових аналогів.

Завдяки невисокій ціні і легкій обробці, зараз широко використовуються декоративні формовані вироби з пінопласту:

- плінтуси;

- стельові плити;

- молдинги і ін.

Виготовлення пінопластових плит

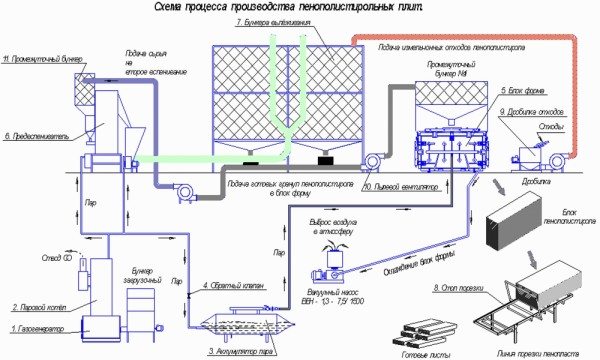

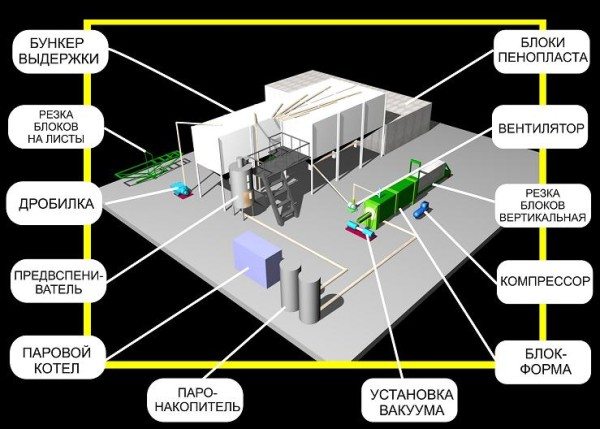

Технологічна схема виробництва пінополістиролу.

Технологія виробництва пінопласту включає в себе такі етапи:

- Первісне вспенивание сировини;

- Вилежування гранул;

- Їх остаточне вспенивание;

- Спікання пінополістиролу в плити.

Як теплоносій при виробництві пінопласту застосовується насичений пар.

Попереднє спінення гранул

передспінювання сировини — це найважливіший етап у виробництві пінополістиролу. Він впливає на якість підсумкової продукції:

Початкове вспенивание гранул полістиролу відбувається в такому Предвспінювач.

- Завантаження гранул в піноутворювач. Перед цим визначається їх необхідний обсяг.

- Подача водяної пари. Він подається під тиском в 4-6 бар.

- Вспенивание гранул. При цьому вони в багато разів збільшуються в обсязі.

- Припинення подачі пари. Це відбувається при досягненні гранулами обсягу в один кубічний метр.

Спінене сировину транспортується в бункер для вилежування.

- розвантаження піноутворювача. Доставка пневмотранспортом спінених гранул в сушарку, а потім в бункер витримки.

На виробництво різних по щільності марок пінопласту впливають:

- марка сировини, так як полістирольні гранули мають різну фракційність;

- обсяг завантажуваних гранул;

- характеристики пара;

Діаметр спіненого сировини може бути різним, чим він більший, тим менше щільність пінопласту.

- підсумковий обсяг вже спінених гранул.

На щільність матеріалу впливає і час його перебування в Предвспінювач:

- Якщо часовий період занадто тривалий, То гранули починають тріскатися. Тому щільність підвищується.

- Якщо період спінювання нетривалий, То у пінопласту буде істотний розкид по його щільності. Тому доведеться зменшувати температуру, подавши невеликий об'єм повітря і знизити харчування піноутворювача.

Для виготовлення легких марок пінополістиролу (8-12 кг / м³) використовується повторне вспенивание. Офлайн вдруге гранули необхідно добре наситити повітрям.

Час вилежування сировини перед повторним вспениванием має становити 11-24 години. Чим розмір гранул менше, тим їх дозрівання має бути коротше.

Сушка і кондиціонування спіненого сировини в бункері дозрівання

У сушарках гранули звільняються від поверхневої вологи.

- Спінене сировину висушується в сушарках. Для цього в них через перфоровану панель подається нагріте повітря. Його температура – + 30-35 ° C. Потім гранули охолоджуються.

- На попередньо вспененное сировину впливає легке розрядження. Тому гранули чутливі до змін у навколишньому середовищі. Щоб зняти з них внутрішнє напруження, вони видуваються вентилятором в накопичувальний бункер. Там сировину стабілізується.

У бункері витримки сировину кондиціонує близько доби.

- Виходячи з марки застосовуваного сировини, час його кондиціонування може становити від 11 до 24 годин.

- Температура зовнішнього середовища при дотриманні гранул повинна дорівнювати + 16-20 ° C. Якщо вона нижче, то тривалість кондиціонування треба збільшувати. Влітку, при температурах понад +20 ° C період витримки слід зменшувати.

При доставці спінених гранул в бункери, їх уявна щільність підвищується через їх зіткнень з внутрішніми стінками транспортера. При визначенні параметрів спінювання потрібно врахувати це збільшення щільності.

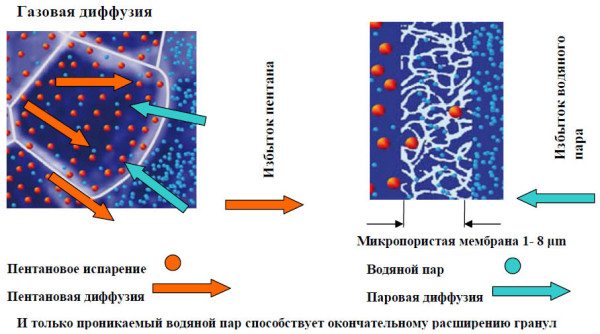

При кондиціонуванні спінених гранул в них надходить повітря, а волога і порообразователь випаровуються.

На етапі витримки гранул через те, що всередині сфер тиск менше атмосферного, в них надходить повітря. Пентан і вода з сировини видавлюються до моменту, коли воно стабілізується.

На швидкість надходження повітря в гранули впливають їх фракційність, температура і щільність. Те ж саме відноситься і до швидкості видавлювання пентана. З великих гранул порообразователь йде повільніше, ніж з маленьких, через менший відносини їх площі до маси.

Щоб формування було оптимальним, необхідно:

- для пінопласту щільністю 40 кг / м³ і більше – додати в сировину пентан в обсязі 1,7-2,5%;

- якщо потрібен матеріал щільністю менше 40 кг / м³, обсяг пентана – 2,6-3,2%.

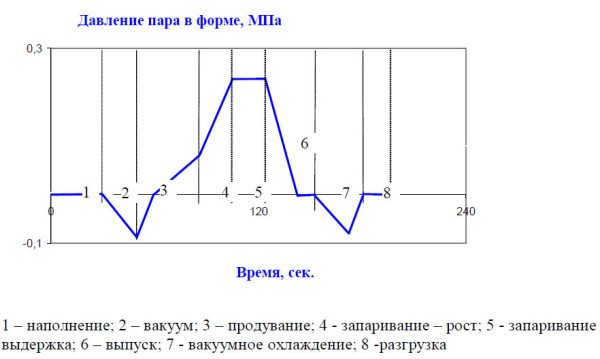

Формування плит в блок-формах

Після насичення повітрям сировина надходить на формування плит в блок-форми.

- Після кондиціонування сировину пневмотранспортом доставляється в блок-форми.

- Після цього здійснюється його обробка водяною парою. В результаті гранули розширюються знову, формуючи в робочій камері плити пінопласту.

- Далі відформована плита охолоджується. Для цього вакуумируют установка створює розрядження всередині форми.

- Потім плита виштовхується з робочої камери штовхачем. Він, виходячи з конструкції форми, може працювати від пневматичної подушки або циліндра.

Пар в блок-форму треба подавати під дозованим тиском.

Найважливіший момент при подачі пара в робочу камеру: Потрібно нагнітати велика кількість пара за мінімальний період часу. З цією метою треба прибрати повітря з форми до початку нагнітання тиску. Робиться це за допомогою вакуумируют пристрою.

Здійснюючи виробництво пінополістиролу, слід постійно підтримувати високу температуру всередині блок-форм. Інакше витрати пара істотно виростуть і він стане насиченим. Це зменшить якісність зчіпки гранул між собою.

- Готова плита чинить тиск на стінки блок-форми. Воно дорівнює близько 80 кПа.

- Щоб плиту без її пошкодження можна було вийняти з формувальної камери, тиск необхідно знизити до приблизно 10 кПа.

- Проміжок часу, необхідний для зменшення тиску плити (час її охолодження), залежить від марки пінополістиролу.

За допомогою відкритої блок-форми можна виробляти пінопласт, який завгодно довжини.

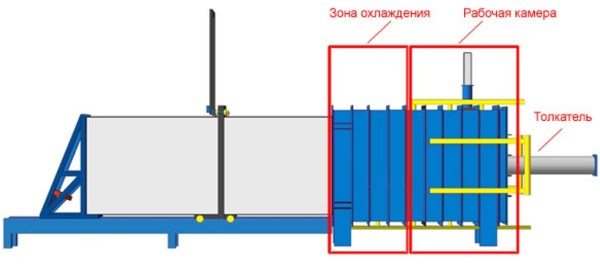

Виробники пінопласту використовують два види блок-форм: з закритими і відкритими робочими камерами.

Гідність відкритих форм – з їх допомогою можна випускати плити і блоки необмеженої довжини.

Закрита блок-форма дає можливість виробляти більше продукції.

Перевага закритих робочих камер – висока якість.

витримування плит

Після формування плити пінопласту повинні вилежатися. Кондиціонування необхідно для зменшення вологості матеріалу, а також, щоб прибрати внутрішнє напруження, яке з'являється в ході його виробництва.

При дотриманні плит, в них йдуть процеси насичення матеріалу повітрям і вирівнювання зовнішнього тиску з внутрішнім. Те ж саме відбувається при вилежуванні попередньо спіненого сировини. Формовані плити кондиціонують від 12 до 24 годин при кімнатній температурі.

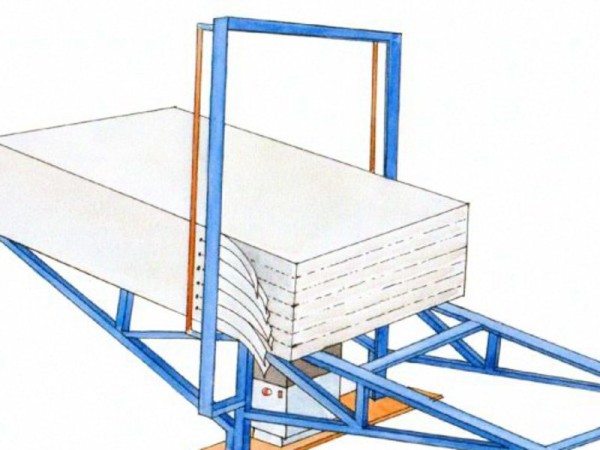

Нарізування плит на листи

На спеціальному верстаті плити пінопласту нарізаються на листи.

Відформовані блоки сортуються, потім складуються. Після цього виготовлення пінопласту завершується нарізкою плит на листи потрібної товщини. Ріжуться блоки на установках вертикальної або горизонтальної різання за допомогою розпеченої реостатній дроту.

Товщина листів пінопласту може становити від 20 до 100 мм.

Найбільш поширена товщина одержуваних листів:

Дроблення виробничих відходів

Відходи виробництва подрібнюються в дробарці, як на фото.

Виробничі відходи пропускаються через дробильну установку. З неї вторсировину по пневматичної трубопроводу надходить в накопичувальний бункер.

Отримана крихта (її розміри складають до 1,5 см) знову застосовується для виробництва пінопласту.Вона додається до полістиролу, що гранулам в співвідношенні 1:10.

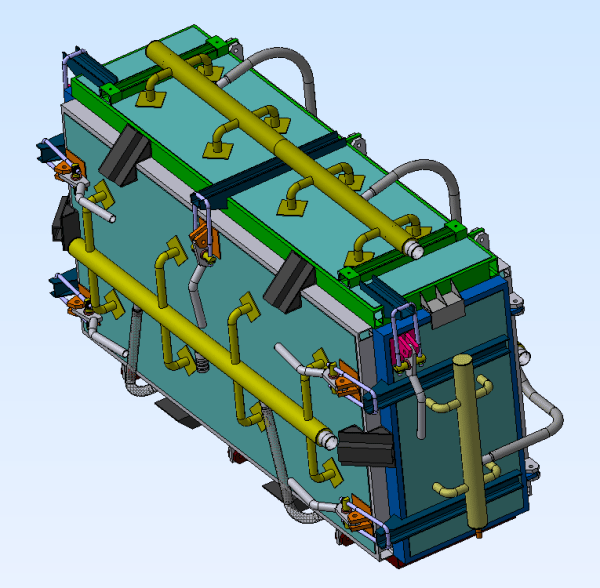

Як вибрати обладнання для виробництва пінополістиролу?

Повністю укомплектована лінія з виготовлення пінопласту.

Якщо ви вирішили самі робити пінополістирол, вам треба вибрати відповідне оснащення для цеху. Складові обладнання з виробництва підбирайте, виходячи з планованого вами обсягу продукції.

Наприклад, якщо потрібну кількість матеріалу становить не більше 1000 кубометрів за місяць, вам необхідна лінія потужністю 40 кубічних метрів за зміну. Вона зможе дати цей обсяг пінопласту.

Врахуйте, що розрахункова продуктивність лінії може не збігатися з реальною. Це залежить від таких моментів:

- Найважливіший фактор – походження сировини: імпортне воно або вітчизняне. На російських гранулах продуктивність може трохи зменшитися.

- другий нюанс – марка пінопласту, яку ви будете робити. Так, пінополістирол ПСБ-12 має щільність менше 12 кг на метр кубічний. Тому його можна отримати лише при подвійному вспіненні. Це зменшує продуктивність лінії.

Краще вибрати обладнання для виробництва пінопласту, що має високу продуктивність. Не варто експлуатувати малопотужну лінію на межі можливостей, вона незабаром може вийти з ладу.

Як вибрати парогенератор?

Газовий парогенератор високої потужності – до 12 000 кг пара за зміну.

Джерело пара – це парогенератор (паровий котел). Його мінімальна продуктивність повинна становити 1200 кг за зміну. Однак бажано придбати паровий котел більшої потужності. Це дасть можливість в подальшому підвищити продуктивність обладнання.

По використовуваному енергоносія парогенератори бувають дизельними, газовими та електричними. Кожна різновид зі своїми достоїнствами і недоліками:

Плюс газового котла – ціна пара, що генерується їм, мінімальна.

Мінуси газового котла:

- Підвести газ до парогенератору можна лише при наявності проекту, узгодженому в Міськгазі. Підключати котел повинен працівник цієї організації. Крім цього, газовий парогенератор слід поставити на облік в Держтехнагляді.

- Ці пристрої трохи дорожче електричних і дизельних аналогів.

- Потребують обов'язкового монтажі водопідготовки.

Всі ці недоліки – додаткові часові та фінансові витрати.

Дизельний паровий котел продуктивний і невибагливий.

Переваги дизельного генератора пара:

- Він найпростіший.

- Пристрій не вимагає проекту та дозволу на підключення.

- Продуктивність дизельних генераторів може бути від 1200 до 12 000 кг пара за зміну.

- Котел витрачає 10-50 л солярки на годину.

Мінус дизельних котлів – вони також вимагають встановлювати водопідготовку.

Електричні котли парові компактні, але для них потрібна потужна електромережу (380 Вт).

Електричні генератори пара, також прості в монтажі та експлуатації. Вони більш компактно газових і дизельних установок.

їх недолік – вони вимагають значних потужностей (мінімально 150 кВт · год). Через це електричний паровий котел можна поставити не скрізь.

Що врахувати, купуючи спінювач

Предвспінювач необхідний для первинної парової обробки гранул полістиролу. На цьому етапі здійснюється початкове вспенивание сировини, потім доводиться до потрібної щільності.

Гранули під дією водяної пари можуть збільшуватися в обсязі від 30 до 50 разів. Від цього показника залежить щільність майбутніх плит пінополістиролу.

Вспениватель безперервної дії виробляє нестабільне сировину.

безперервний піноутворювач – найпоширеніший тип пристроїв:

- У нього гранули полістиролу надходять без перерв.

- Уже вспененное сировину неперервні потоком пересипається через шибер, який може регулюватися по висоті.

- Завдяки різній висоті пересипання і швидкості надходження гранул, вони доводяться до необхідної щільності.

Мінуси безперервного піноутворювача – нестабільність виробів і складна регулювання щільності. Щоб виправити дані недоліки, обладнання оснащується електронними блоками контролю над температурою і дозування гранул. Ці системи заощаджують сировину і зменшують собівартість пінополістиролу.

Для роботи вспенивателя безперервної дії необхідно до нього підводити насичена водяна пара:

- Його витрати на стадії спінювання виходять невеликими.

- Регулювати ж обсяг що надходить пара не завжди можна.

- Крім цього, не всі парогенератори дають можливість одночасно вспінювати гранули і формувати плити пінопласту. Це зменшує потужність виробничої лінії.

Моя інструкція – використовуйте в невеликому цеху автономний паровий котел малої потужності. Вона може складати 15-30 кВт · год. Дуже бажано, щоб парогенератор мав можливість регулювання потужності.

У вспенивателя циклічного типу невисока продуктивність.

циклічний піноутворювач не так поширений, як аналог безперервної дії. У нього інший принцип роботи:

- В камеру для спінювання надходить відміряний об'єм гранул.

- Туди ж нагнітається пара під тиском.

- Під його дією сировину збільшується в діаметрі.

- Коли загальний обсяг гранул досягне заданої величини, вони вивантажуються.

Гідність циклічного вспенивателя – щільність обробленого сировини виходить стабільною.

недолік – невисока продуктивність. Цей мінус усувається автоматизацією виробництва.

Отримувати марки пінополістиролу щільністю нижче 12 кг на метр кубічний, можна лише багаторазово спінюючи сировину. При цьому способі необхідна висока точність обробки гранул. Вона досягається при автоматизації виробництва і застосування піноутворювача як безперервного, так і циклічного типу.

Пінопласт може проводитися з гранул різного розміру та походження. На ринку представлені різні за щільністю і товщині марки, так що візьміть це до уваги, коли будете купувати матеріал.

Вибираючи обладнання для виготовлення плит пінополістиролу, враховуйте його тип, продуктивність, комплектність і рівень автоматизації. Це прямо впливає на обсяги та якість виробленого матеріалу.

Відео в цій статті допоможе краще розібратися в темі. Якщо вам щось залишиться незрозуміло, задавайте питання в коментарях.